バターロール Products.

製品の品質安定、向上のため、また、ロスを出さないための工夫が随所に網羅されています。

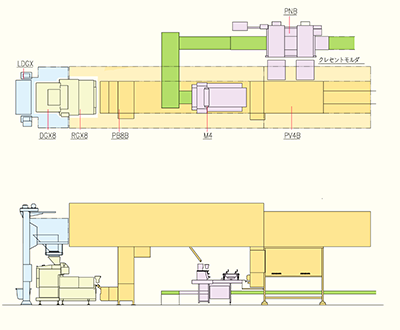

処理能力、生地重量、製品形状等、お客様のご要望に合せてラインレイアウトを提案させていただきます。

高品質で均一な製品生産が可能

異物混入による食の安全にも配慮

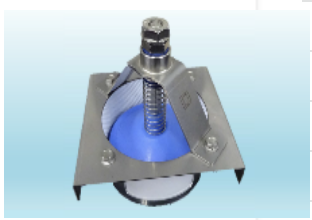

分割機の主要部が分解でき、水洗いが可能

生産能力14,000個/h(最大)

分割機 < Model DGX >

丸目機 < Model RGH >

プルーファ < Model PB8B >

モルダ < Model M2 / M3 / M4 >

プルーファ < Model PVB >

パンニング装置 < Model PNB >

Tel 0466-44-6011

Fax 0466-44-6969